10. Розроблення та впровадження системи HACCP

- Терміни та визначення системи НАССР

- Розробка НАССР плану та переліку операційних програм для забезпечення безпечності продукції

- Опис продукту в межах системи НАССР

- Складання блок-схеми процесів у межах системи НАССР

- Складання плану НАССР

- Аналіз небезпечних чинників

- Встановлення критичних точок контролю КТК

- Встановлення критичних меж для кожної КТК

- Встановлення процедур моніторингу щодо кожної ККТ

- Встановлення коригувальних дій

- Розроблення процедур перевірки

- Розроблення процедур ведення протоколів і документації

- Перегляд системи на основі HACCP

- Висновки

Терміни та визначення

Визначення термінів щодо безпечності харчових продуктів встановлені в Кодекс Аліментаріус, ISO/IEС Cuide 73:2002 Risk management — Vocabulary — Guidelines for use standards Bilingual edition “Управління ризиками — Словник — Настанови щодо використання в стандартах”, ДСТУ 4161-2003 ”Системи управління безпечністю харчових продуктів. Вимоги” та інших документах. Деякі ключові терміни згідно ДСТУ 4161-2003 наведені нижче:

Аналіз небезпечних чинників і критичні точки контролю — концепція, яка передбачає систематичну ідентифікацію, оцінювання й управління чинниками, що впливають на безпечність харчових продуктів.

Політика щодо безпечності харчових продуктів — загальні наміри та спрямованість організації щодо безпечності харчових продуктів, офіційно сформульовані вищим керівництвом.

Група управління безпечністю харчових продуктів, (група HACCP) — група спеціалістів із кваліфікацією в різних галузях, яка розробляє, впроваджує та підтримує систему управління безпечністю харчових продуктів.

Небезпека — потенційне джерело шкоди для здоров’я людини.

Небезпечний чинник (фактор) — вид небезпеки з конкретними ознаками.

Ризик — сукупність ймовірності виникнення небезпечного чинника та ступеня тяжкості його наслідків.

Безпека — відсутність ризику, що перевищував би рівень, який офіційно визначений прийнятним для споживача.

Безпечність харчових продуктів — сукупність властивостей харчових продуктів, яка гарантує безпеку.

Критична точка контролю (КТК) — етап (операція) технологічного процесу, на якому можливе здійснення контролю і який має суттєве значення для того, щоб запобігти, усунути або мінімізувати до прийнятного рівня ризик щодо безпечності харчового продукту.

Критична межа — критерій, який розмежовує допустимі та недопустимі значення контрольованого показника.

Моніторинг, відстежування — здійснення запланованого спостереження чи вимірювання показників у критичних точках контролю з метою своєчасного виявлення виходу їхніх значень за критичні межі.

Система моніторингу, система відстежування — сукупність процедур, процесів і ресурсів, які необхідні для моніторингу.

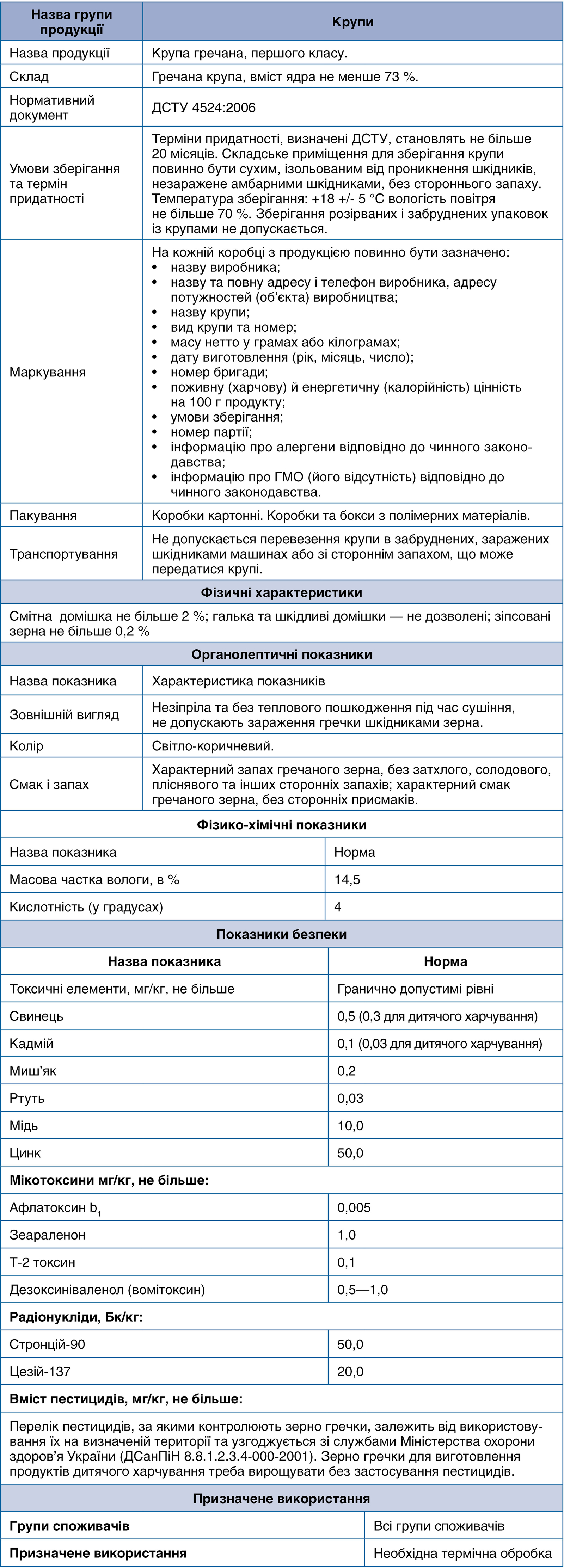

Опис продукту в межах системи НАССР

Після завершення опису виробництва потрібно скласти повний опис сировини, напівфабрикатів, готового продукту й упаковки, включаючи характеристики сировини та готового продукту, способу його упаковки, застереження щодо споживання, рекомендації щодо зберігання, перевезення, застосування тощо. Крім показників якості, в специфікаціях наводиться перелік законодавчих вимог до безпечності, які стосуються цього продукту.

- Наказ № 548 від 19 липня 2012 р. «Про затвердження Мікробіологічних критеріїв для встановлення показників безпечності харчових продуктів» http://zakon2.rada.gov.ua/laws/show/z1321-12/print13848578 034 6767229

- «Медико-біологічні вимоги та санітарні норми якості продовольчої сировини і харчових продуктів» № 5061-89 від 01 серпня 1989 р. https://zakon.rada.gov.ua/laws/show/v5061400-89

- Наказ № 256 від 03 травня 2006 р. «Про затвердження Державних гігієнічних нормативів «Допустимі норми вмісту радіонуклідів Сs та St у продуктах харчування та питній воді» https://zakon.rada.gov.ua/laws/show/z0845-06

- Наказ № 368 від 13 травня 2013 р. «Про затвердження Державних гігієнічних правил і норм «Регламент максимальних рівнів окремих забруднюючих речовин у харчових продуктах» https://zakon.rada.gov.ua/ laws/show/z0774-13

- Нормативна документація на відповідну продукцію (ТУ, ДСТУ)

- Система управління безпечністю харчових продуктів на основі НАССР (САС/RCP 1-1969, Rev. 4-2003): 2. Опис продукту.

У межах підприємств, які мають справу з багатьма видами продуктів, як у харчоблоці, можливе групування продуктів із подібними характеристиками або технологічними етапами оброблення (додаток «Опис сировини»).

Для кожного типу (групи) продукції необхідно вказати:

- назву продукції / сировини, тип (напівфабрикат, сировина чи готовий до використання продукт);

- категорію, до якої вона належить (перші страви, другі страви тощо);

- склад продукції (перелік інгредієнтів, якщо це готова страва чи напівфабрикат, зокрема харчові добавки, їхнє походження, позначення нормативних документів і технічних умов, за якими вони випускаються);

- органолептичні показники: зовнішній вигляд — колір, запах, смак, консистенція;

- фізико-хімічні показники (вологість, масова частка цукрів, жирів тощо);

- мікробіологічні показники (наявність патогенних мікроорганізмів, таких як Salmonella spp., Clostridium botulinum, Staphylococcus aureus, Yersinia enterocolitica, Listeria monocytogenes, Vibrio spp., Escherichia coli O 157: H17, Clostridium perfringens, Bacillus cereus, Campylobacter spp., Shigella spp.; дріжджів, плісняви тощо);

- пакування та маркування;

- строки придатності, строки зберігання та умови зберігання;

- упаковка, її походження, позначення нормативних документів і технічних умов, за якими вона випускається;

- маркування;

- спосіб споживання;

- потенційно можливі випадки використання не за призначенням (наприклад, батон нарізний використовується для безпосереднього вживання в їжу, а може під час приготування панірувальних сухарів, грінок і на корм худобі);

- спосіб реалізації (у вигляді страви, яка готова до вживання, чи потребує доготовки).

Додаток «Опис сировини»

За потреби:

- рекомендації щодо застосування;

- обмеження в застосуванні продукції, зокрема за окремими групами споживачів (хворі на алергію, діти, вагітні жінки, хворі на діабет та ін.) із зазначенням відповідної інформації в супровідній документації;

- можливість виникнення небезпеки в разі об’єктивно прогнозованого застосування не за призначенням.

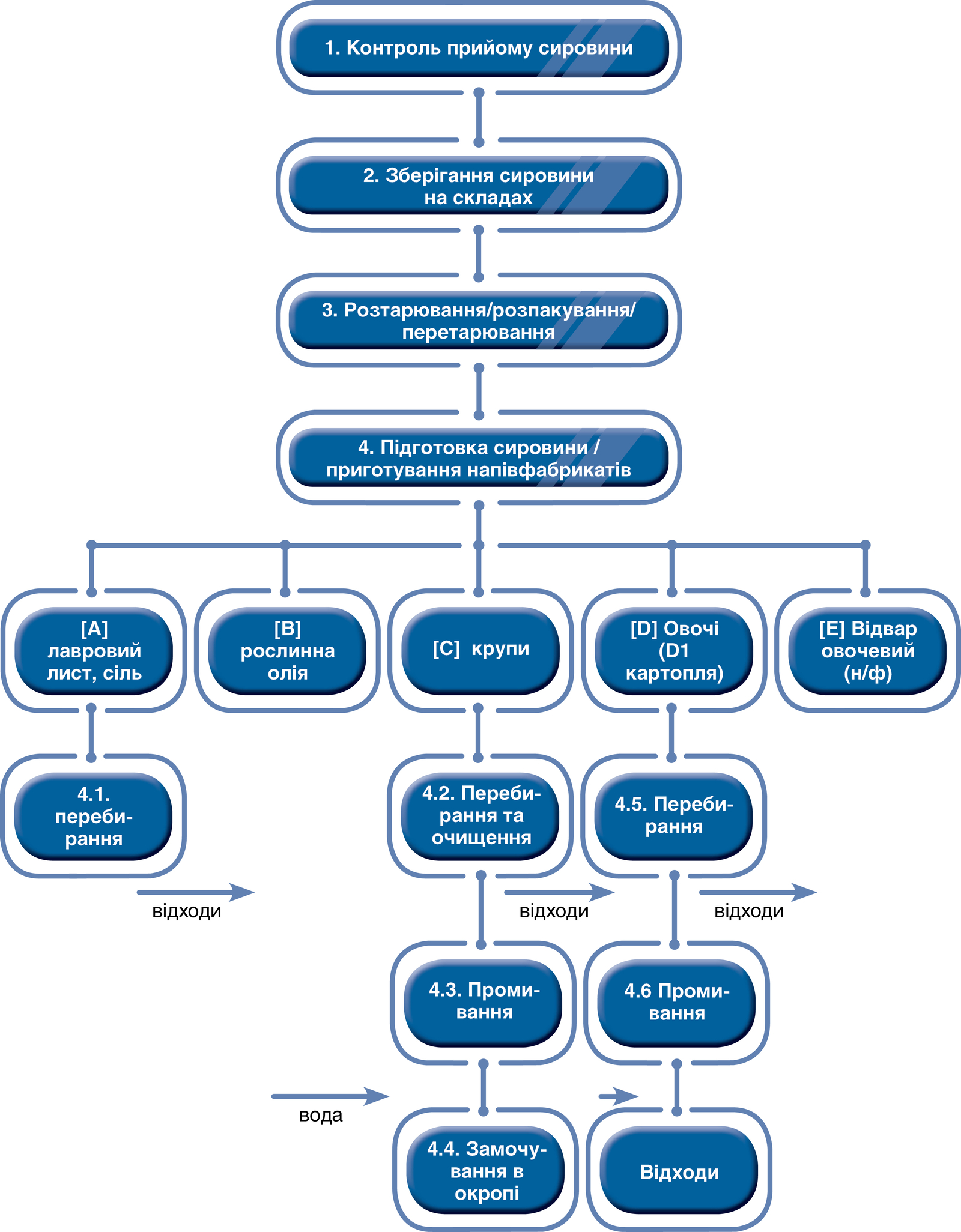

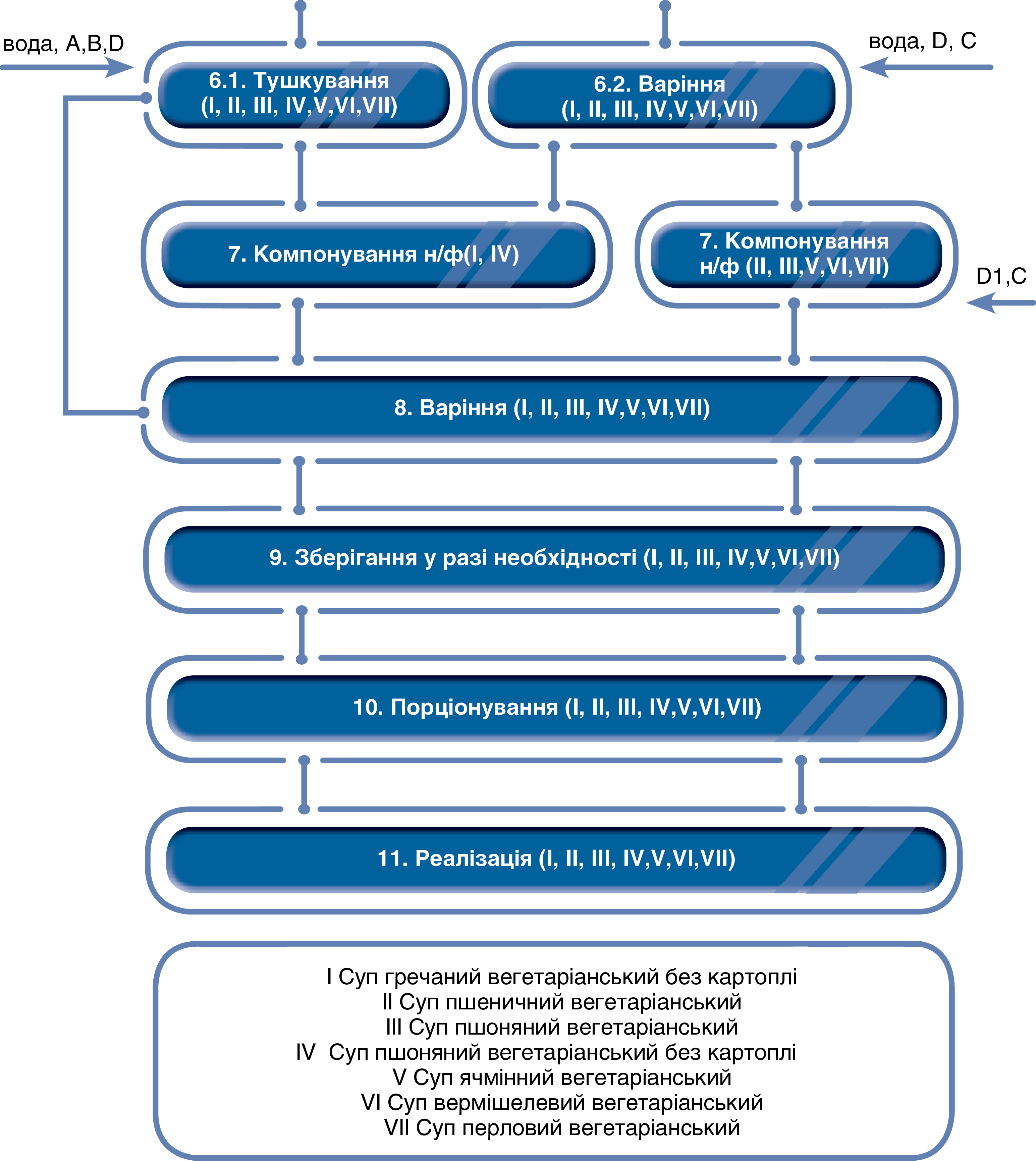

Складання блок-схеми процесів

У межах системи НАССР блок-схема процесів повинна ілюструвати всі стадії виробництва продукту. Блок-схема повинна охоплювати всі етапи виробництва певного продукту або групи продуктів. У схемі відображають послідовність і взаємозв’язок етапів виробництва. Оскільки точність блок-схеми має критичне значення для подальшого здійснення аналізу небезпечних чинників, то наявність і повноту врахування відмічених у блок-схемі етапів слід перевірити на виробництві шляхом порівняння з фактичною ситуацією. Група НАССР повинна обійти всі виробничі приміщення та внести до блок-схеми необхідні зміни. За необхідності до блок-схеми технологічного процесу слід внести та задокументувати відповідні зміни.

Після складання блок-схеми процесу, необхідно пронумерувати всі етапи процесу та позначити ОПП і ККТ.

Блок-схема технологічного процесу

Блок-схема технологічного процесу (продовження)

Складання плану HACCP

План HACCP розробляють у декілька етапів, які називають 7 принципів НАССР:

- Принцип 1 — проведення аналізу небезпечних чинників

- Принцип 2 — встановлення критичних точок контролю (КТК)

- Принцип 3 — встановлення критичних меж для кожної КТК

- Принцип 4 — встановлення процедур моніторингу щодо кожної КТК

- Принцип 5 — встановлення коригувальних дій

- Принцип 6 — розроблення процедур перевірки

- Принцип 7 — 1 розроблення процедур ведення протоколів і документації

Небезпечні фактори (чинники)

Небезпечний фактор харчового продукту (food safety hazard) визначається як будь-який хімічний, фізичний, біологічний чинник харчового продукту або його стан, який може спричинити шкідливий вплив на здоров’я людини (Закон України про основні принципи та вимоги до безпечності та якості харчових продуктів (ст. 1 п. 43). Згідно зі стандартом до небезпечних чинників харчових продуктів, відносять також алергени.

Безпечність харчового продукту — це гарантія того, що продукт не завдасть шкоди споживачеві, коли він готується і/або вживається відповідно до свого призначення.

У свою чергу небезпека — це стан продукту або біологічний, фізичний чи хімічний агент у продукті, які можуть спричинити шкідливий вплив на здоров’я. Тобто, для виявлення й оцінки небезпек для продукції необхідно розглядати вплив біологічних (мікробіологічних), фізичних і хімічних факторів ризику.

Існує чотири основних джерела виникнення ризику впливу на процес з боку небезпечних факторів:

- сировина,

- персонал,

- обладнання,

- довкілля.

Біологічні небезпечні фактори

Біологічні чинники поділяються на такі групи:

- бактерії,

- віруси,

- паразити,

- гриби,

- дріжджі.

Мікроорганізми:

- Esherichia coli,

- Staphylococcus aureus,

- Shigella dysenteriae,

- Shigella flexneri,

- Shigella boydii,

- Shigella sonnei,

- Salmonella,

- Clostridium perfringens,

- C. Botulinum,

- Campylobacter jejuni,

- Yersinia enterocolitica,

- Vibrio parahaemolyticus,

- Vibrio cholerae,

- Vibrio vulnificus,

- Proteus spp.,

- Bacillus cereus,

- Streptococcus pyogenes,

- Brucella spp.,

- Listeria monocytogenes.

Гігієнічні нормативи за мікробіологічними показниками включають контроль наявності чотирьох груп мікроорганізмів:

- санітарно-показові, до яких належать мезофільні аеробні та факультативно-анаеробні мікроорганізми — МАФАМ і бактерій групи кишкової палички — БГКП (колі-форми);

- умовно-патогенні мікроорганізми, зокрема коагулазопозитивні стафілококи (золотистий стафілокок);

- патогенні мікроорганізми, зокрема сальмонели;

- мікроорганізми псування — переважно це дріжджі та плісеневі гриби.

Розвиток мікроорганізмів, тобто швидкість їхнього росту залежить від складу, властивостей продукції, умов навколишнього середовища. Передусім швидкість росту визначає наявність доступної для мікроорганізмів вологи.

Вміст вологи дорівнює сумі зв’язаної води та вільної води, яка міститься в продукті. Зв’язана вода — це, наприклад, вода, яка міститься в клітинах продуктів, або вода, що пов’язана протеїнами, крохмалем, цукром, сіллю та іншими речовинами, таким чином, що мікроорганізми не можуть її використовувати.

Вільна вода — це вода, яка доступна для живлення мікроорганізмів. Вміст вільної води в продукті характеризується параметром «активність води», або аW. «Активність води» — відношення тиску водяної пари над продуктом до тиску водяної пари над чистою водою при одній і тій же температурі та пропорційно рівноважної відносній вологості, при якій виріб не поглинає і не віддає вологу в атмосферу. Значення цього параметра коливається від 0 до 1.

Чиста вода має значення аw, рівне 1 (100% вільної води). Абсолютно суха речовина має значення Aw, рівне 0 (0 % вільної води). Наприклад, шоколад із начинкою має аW = 0,82.

У виробах із низькою вологістю активність мікроорганізмів пригнічена. Зазвичай при низьких значеннях аW бактерії не розвиваються, а може спостерігатися тільки зростання цвілевих грибів, вони належать до ксерофільних мікроорганізмів (організмів сухих місць існування).

У таких продуктах домінують процеси окислення жирів, ферментативне та неферментативне потемніння, втрата вітамінів.

Кислотність

Усі мікроорганізми добре розвиваються при рН 6,0–8,0. Однак, якщо рН нижче 4,5 здатні розвиватися тільки деякі види бактерій, включно з грибами та дріжджами. Патогенні бактерії при рН нижче 4,5 не розмножуються. При підвищеному значенні рН, наприклад, вище 9,0, багато бактеріій припиняють ріст.

Крім води, мікроорганізмам для життєдіяльності необхідні поживні речовини — вуглеводи, азот, мінеральні речовини. У харчовій промисловості ми повинні брати до уваги, що якщо частинки харчових продуктів залишаються на підлозі або обладнанні, то мікроорганізми можуть використовувати їх як джерело живлення і розвиватися з дуже великою швидкістю. Тому дотримання санітарних норм для забезпечення високих гігієнічних показників має першорядне значення.

Температура так само помітно впливає на ріст мікроорганізмів. Деякі мікроорганізми краще розвиваються при високій температурі (40–50 °C), інші — при низькій, між 4 і 7 °C. Кожен тип мікроорганізмів має свою оптимальну температуру, при якій найкраще відбувається розмноження. Відповідно, підвищення або зниження температури призводить до уповільнення цього процесу.

Ще одним фактор, який впливає на ріст і розвиток мікроорганізмів, — наявність або відсутність кисню.

Забруднення хімічного характеру може трапитися на будь-якому етапі процесу виробництва й обробки. На етапі вирощування, наприклад рослинної сировини — це залишки хімічних речовин (гербіцидів, пестицидів, фунгіцидів, регулятори росту рослин) або залишки препаратів для боротьби з комахами та гризунами; токсини, які виділяють плісняві гриби; речовини, які можуть мігрувати з упаковки в продукт і т. ін. На етапі зараження із зовнішнього середовища — свинець, миш’як, кадмій, ртуть тощо. На етапі виготовлення сировини з метою подовження строку її зберігання або покращення смакових якостей — консерванти, харчові добавки. На етапі зберігання можливе також потрапляння в їжу залишків миючих і дезінфікуючих засобів у результаті недотримання правил товарного сусідства. На етапі догляду за обладнанням у результаті недотримання інструкції з догляду можливе потрапляння мастил. Також, хімічними вважають фактори, які виникли у процесі життєдіяльності біологічного фактора — токсини мікроорганізмів, якими уражений продукт. На етапі оброблення сировини у результаті перехресного забруднення можливе потрапляння алергенів, які теж належать до небезпечних факторів хімічного характеру.

Хімічні речовини не становлять небезпеки, якщо вони використовуються правильно, або перебувають під контролем. Потенційний ризик для споживачів підвищується, коли вміст хімічних речовин не контролюється, або коли рекомендовані норми перевищуються.

До фізичних чинників, які визначають безпеку продукції, належать сторонні предмети, які не повинні бути в продукції та можуть завдати шкоди або викликати захворювання у споживача — частинки металу, пластик, плівка, скло, щетина, кістки, камені, відлущена фарба, нитки, гума, дерев’яні тріски, ювелірні прикраси, нігті, штукатурка, папір, гілки, лушпиння тощо.

Знаючи основні фактори, які впливають на якість і безпеку продукції, ми можемо виділити способи знизити їхній вплив до прийнятного рівня або повністю усунути.

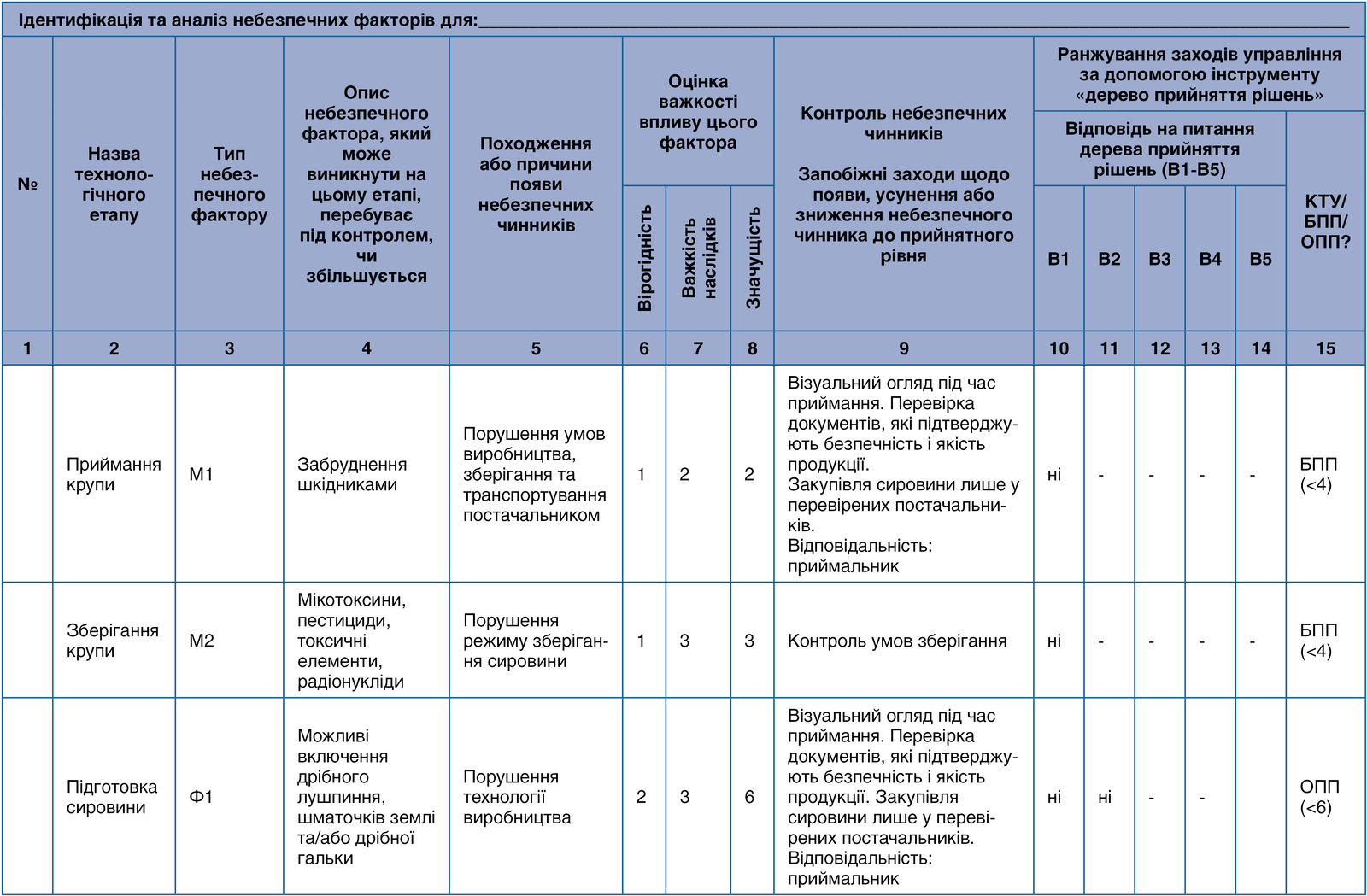

Ідентифікація, аналіз і оцінка небезпечних факторів

Після того, як завершено опис усіх груп страв, необхідно визначити, які небезпечні фактори можуть загрожувати продукту на кожному етапі його виготовлення від приймання сировини до надання споживачеві готової страви.

Для зручності можна застосувати кодування та класифікацію потенційно небезпечних чинників, виявлених і проаналізованих під час дослідження.

▶ Принцип 1 —

Проведення аналізу небезпечних факторів

Це процедура з метою виявлення небезпечних факторів і оцінки ризиків із використанням доступної інформації. Необхідно виявити для кожного біологічного, хімічного та фізичного фактора вірогідність його настання та важкість наслідків впливу цього фактора, щоб визначити, допустимий цей ризик чи ні.

Вірогідність настання оцінюють, аналізуючи статистику минулого періоду: дані попередніх досліджень, спостережень і можливих записів. Важкість наслідків дії небезпечного фактора оцінюють, орієнтуючись на рівень шкоди для здоров’я людини, який може мати місце у випадку існування впливу небезпечного фактора. Ризик — це поєднання ймовірності настання небезпечного фактора та ступеня тяжкості його наслідків. Ризик може бути допустимим, тобто прийнятним для споживача, та недопустимим — таким, що перевищує рівень допустимого ризику.

Суть принципу оцінки ризиків полягає в аналізі небезпечних факторів щодо кожного технологічного процесу. Такий аналіз має на меті виявлення та зіставлення переліку ризиків і небезпек, які можуть бути причиною зараження певного харчового продукту в процесі виготовлення, і розробки заходів профілактики для недопущення розвитку ризиків.

Ступінь безконтрольності цих факторів і є визначальним у виникненні ризиків у виробничій діяльності, які можуть стати причиною зміни складу кінцевого харчового продукту і, відповідно, зробити його небезпечним для вживання людиною.

Потім необхідно провести аналіз виявлених небезпечних факторів. З метою оцінки ризику використовують інструмент — матрицю оцінки ризиків (див. таблиця «Оцінки ризиків»).

Оцінка ризиків

Під час аналізу ризиків необхідно розглянути:

- сировину;

- приміщення й обладнання;

- внутрішні фактори, які повинні контролюватись для забезпечення безпеки продукту.

- Оцінюється ймовірність появи небезпечного фактора, виходячи з п’яти можливих варіантів оцінки:

- неможлива;

- незначна;

- значна;

- висока;

- часто.

- Оцінюється тяжкість наслідків вживання продукту, який містить небезпечний фактор, виходячи з чотирьох можливих варіантів оцінки:

- істотно не впливає (без втрати працездатності);

- легке ураження (втрата працездатності на 1 день);

- середньої тяжкості (втрата працездатності на 1 тиждень);

- критичне (можливий летальний результат або каліцтво).

Тобто група НАССР повинна визначити, які з ризиків є такими, що їхнє усунення або зменшення до прийнятного рівня є важливим для виробництва безпечних продуктів.

Значущість ризиків = вірогідність × серйозність,

де серйозність — це ступінь впливу на споживача.

Усі небезпечні чинники, під час оцінки яких показник значимість становить «6» і більше, повинні бути проаналізовані з метою вибору заходів управління, яких буде вжито для управління відповідними небезпечними факторами. Показники 1–4 стосуються базових програм-передумов (БПП), показники 6–9 — операційних програм-передумов (ОПП), а 10–20 — плану HACCP.

Для забезпечення безпеки харчових продуктів слід виключити негативний вплив біологічних, хімічних і фізичних факторів або звести його до мінімальних значень.

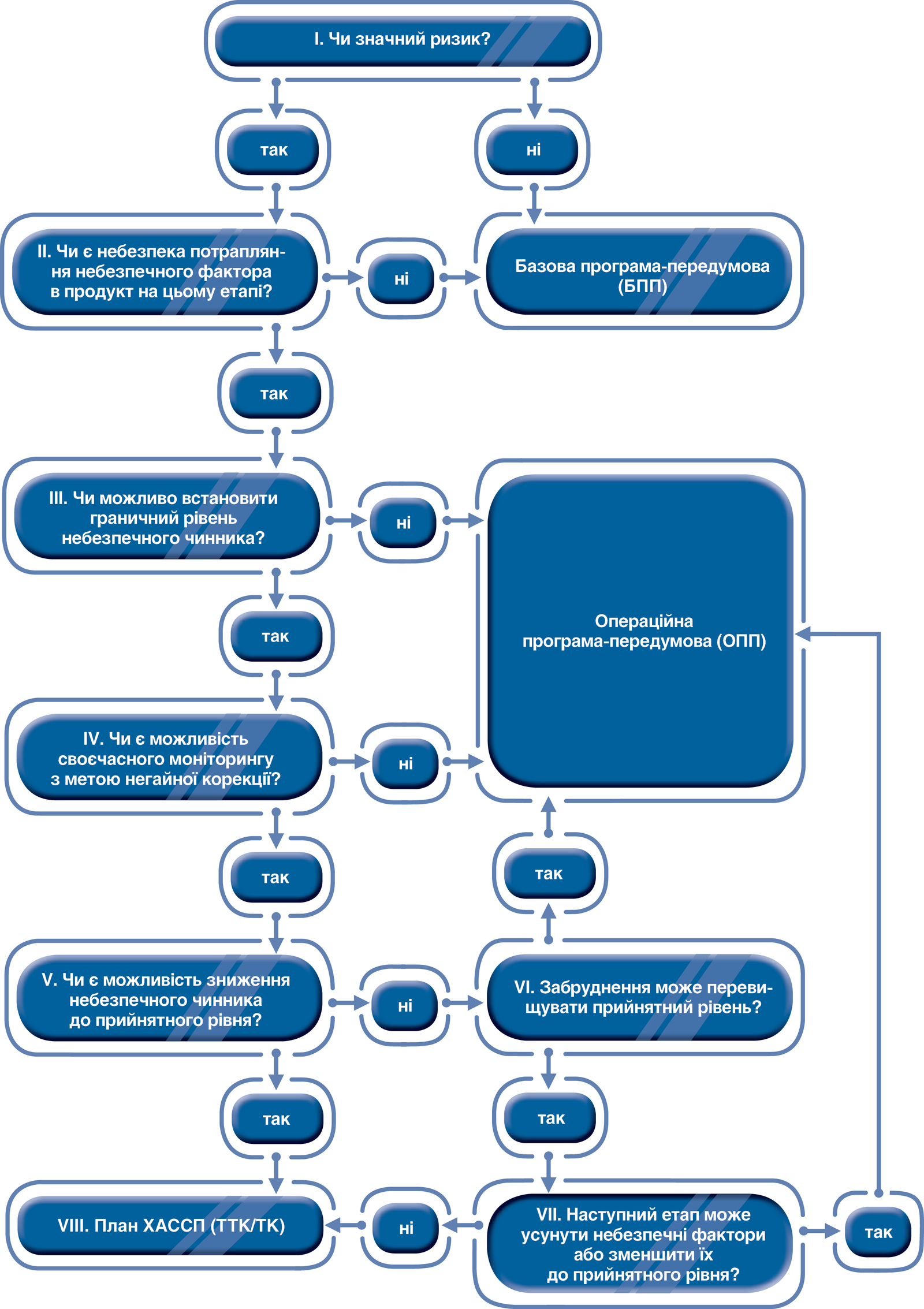

▶ Принцип 2 —

Визначення критичних контрольних точок управління

Для допомоги у визначенні правильних ККТ використовують дерево рішень (рис. «Дерево рішень»). Дерево рішень — це серія логічних запитань, на які слід відповісти під час аналізу кожного з ризиків.

«Дерево рішень»

▶ Принцип 3 —

Встановлення критичних меж для кожної КТУ

Критична межа — це найвище або найнижче значення, яке прийнятне для безпечності харчової продукції (наприклад, час, рН, температура).

Критичні межі відокремлюють прийнятність від неприйнятності або безпечні харчові продукти від небезпечних. Вони не можуть бути меншими, ніж ті, які закріплені на законодавчому рівні. Водночас, підприємство може встановити жорсткіші межі порівняно з тими, які закріпленні в чинному національному законодавстві, перевищуючи тим самим стандарти.

Встановлення заходів з управління ККТ. План HACCP

Проаналізувавши небезпечні чинники та оцінивши їх, група НАССР повинна визначити, яким чином їх контролювати, усунути або знизити до прийнятного рівня, що є необхідною умовою забезпечення безпечності харчових продуктів на виробництві. Заходи щодо управління повинні бути встановлені для кожного суттєвого ризику. Управління всіма суттєвими ризиками повинне здійснюватись за допомогою заходів, які встановлені в одній або кількох ККТ. Для всіх суттєвих ризиків повинна бути наявна документація, яка підтверджує, що КТК встановлено з використанням системного методу. Для кожної КТК необхідно вибрати відповідні характеристики, які підлягають моніторингу і чітко свідчать про те, що заходи з управління сприяють очікуваному результату.

План HACCP (НАССР) — це обов’язковий документ, який описує процедури HACCP — результат аналізу небезпек і визначення критичних контрольних точок для підприємств харчової промисловості. Складання плану HACCP — фінальний етап впровадження системи HACCP на виробництвах харчової промисловості.

Розробка плану HACCP на підприємстві допомагає усунути всі ризики, проаналізувати всі контрольні критичні точки, організувати контроль за безпечним і якісним виготовленням продукції. Розробка плану HACCP і виявлення ККТ дозволяє організувати ті етапи або процедури, в яких необхідний контроль.

План HACCP складається з робочих аркушів HACCP, які оформлюють у вигляді таблиці, яка містить результати аналізу критичних контрольних точок (ККТ) (додаток 12). Складають ці аркуші за принципом: одна таблиця — одна ККТ. В цілому, на цих аркушах описуються небезпеки, можливі ризики на виробництві, критичні межі, а також розроблені заходи з контролю і розподілу відповідальності.

Додаток 12

Аналіз небезпечних чинників і визначення критичних точок керування, з урахуванням складеної блок-схеми й описом сировини та готового продукту

Перед тим, як проводити моніторинг, необхідно відзначити граничні значення параметрів, які ви будете контролювати, а потім вказувати в робочому аркуші HACCP. Слід врахувати, що якщо в результаті моніторингу набралося, наприклад, 15 ККТ, то робочих аркушів повинна бути така ж кількість.

План HACCP у собі містить:

- виявлені критичні контрольні точки та їхні назви;

- небезпечні фактори, які впливають на продукт у цих ККТ;

- критичні межі показників за цими факторами;

- заходи з моніторингу описують у чотири графи, відтак повинні бути дані відповіді на питання: «ЩО необхідно виміряти», «ЯК це виміряти», «КОЛИ (як часто) необхідно це вимірювати», «ХТО відповідальний за вимірювання»;

- опис коригувальних дій застосовують у разі розбіжності з критичними показниками;

- місце внесення запису про перевірки;

- дані про заходи з перевірки виробництва на відповідність плану HACCP.

▶ Принцип 4

Системи HACCP — встановлення процедур моніторингу щодо ККТ

Важлива частина системи НАССР — це програма спостережень і вимірювань шляхом моніторингу, яка впроваджується в кожній ККТ для встановлення того, чи дотримані критичні межі (чи перебуває ККТ під контролем). При цьому здійснюється ведення протоколів моніторингу, які повинні заповнюватись одразу після здійснення вимірювань та/або спостережень.

Моніторинг — це періодичні перевірки, які показують, чи ефективний захід контролю, який був обраний для управління критичною контрольною точкою.

Мета моніторингу — швидке виявлення порушень критичної межі ККТ і негайне вживання коригувальних дій. Під час планування та здійснення моніторингу перевагу необхідно надавати фізичним і хімічним вимірюванням, які потребують небагато часу та незначних затрат.

Для забезпечення ефективного моніторингу необхідно встановити:

- яким чином може здійснюватися моніторинг критичних меж;

- коли і як часто будуть відбуватися перевірки;

- хто буде здійснювати контроль (керівний персонал);

- яка саме інформація повинна фіксуватися і де вона буде фіксуватися;

- хто перевірятиме, що моніторинг відбувається як належить, де і яким чином ці перевірки будуть фіксуватися.

Для процедур моніторингу визначають персонал, який здійснює моніторинг:

- співробітників, які безпосередньо залучені до виробничого процесу;

- відповідальних осіб, які перевіряють дані моніторингу та мають знання і повноваження для оцінки його результативності й прийняття рішення про застосування коригувальних дій (членів групи HACCP).

Параметри моніторингу — показники технологічного процесу, які вимірюють:

- температуру та час термічного оброблення;

- кислотність (рн);

- вміст вологи (Ав);

- температуру зберігання в охолодженому стані;

- або органолептичні показники: кипіння, зміну кольору, перевірку наданих постачальником протоколів контролю, візуальний контроль тари та упаковки.

Прилади, які використовують для здійснення моніторингу:

- годинники,

- ваги,

- pH-метри,

- вимірювачі водної активності,

- термометри (зокрема й пірометри),

- вимірювачі вологості,

- хімічне аналітичне обладнання.

Здійснюватися моніторинг може постійно або періодично. Під час періодичного моніторингу частота повинна встановлюватися таким чином, щоб забезпечити достовірність інформації і, як мінімум, забезпечити коригувальні дії у випадку, якщо під час моніторингу виявлені відхилення, а також так, щоб потенційно небезпечні харчові продукти, які виготовлені за період із останнього позитивного результату моніторингу, не вийшли за межі контролю оператора ринку. На харчоблоці повинна бути розроблена та впроваджена процедура моніторингу. Персонал, який здійснює моніторинг ККТ, повинен знати методику здійснення моніторингу кожного заходу контролю, мати вільний доступ до приміщень, бути неупередженим під час його здійснення та звітування (надавати правильний звіт щодо діяльності, пов’язаної з моніторингом). Персонал, який перевіряє дані моніторингу, повинен володіти знаннями і мати повноваження за необхідності проводити коригувальні дії. Призначений для здійснення моніторингу персонал повинен негайно звітувати про перевищення критичних меж та інші непередбачені випадки для того, щоб можна було вчасно застосувати коригувальні дії, внести зміни й утримати технологічний процес під контролем.

За результатами моніторингу складається протокол моніторингу (відразу після здійснення моніторингу) заповнюється і підписується персоналом, відповідальним за здійснення моніторингу, а також перевіряється уповноваженою особою.

▶ Принцип 5 —

Встановлення коригуючих дій

У результаті моніторингу можливо виявити незначні відхилення, після чого повинні бути вжиті корекції, або невідповідності, після чого необхідно спланувати коригувальні дії. Система HACCP визначає коригувальну дію як «будь-яку дію, що підлягає виконанню у тому випадку, коли результати моніторингу в ККТ вказують на втрату контролю». За допомогою здійснення коригувальниих дій можливо запобігти потраплянню небезпечних харчових продуктів до споживачів. З метою гарантії безпечності продукту та запобігання повторному виникненню відхилення, виконання коригувальних дій є необхідним і негайним завжди, коли виявлено відхилення від норми. Пов’язані з відхиленням процедури повинні бути попередньо визначеними та задокументованими комплексом заходів, які підлягають впровадженню у випадку виникнення відхилення. Всі відхилення повинні контролюватися вжиттям заходів для контролювання невідповідного продукту і для виправлення причини невідповідності.

Коригувальні дії повинні включати:

- визначення і усунення причини невідповідності;

- визначення розміщення невідповідних продуктів;

- запис виконаних коригувальних дій.

Повинні бути запроваджені процедури для ідентифікації, ізолювання та оцінки продуктів, коли граничні значення в КТК перевищуються. Невідповідні процедури, пов’язані з відхиленнями, можуть призводити до появи небезпечних продуктів і подальшого повторного виникнення відхилення.

Основні токсико-інфекційні зараження продуктів харчування, які викликані бактеріями

На харчоблоці важливо включити до своєї програми HACCP три основні мети щодо управління пов’язаною з біологічними небезпечними чинниками небезпекою:

- контроль зараження,

- усунення або значне зниження біологічної небезпеки,

- запобігання або мінімізація росту мікробів і утворення токсинів.

Можливі контрольні заходи щодо біологічних небезпек і патогенних мікроорганізмів:

- контроль джерела, тобто контроль присутності та рівня мікроорганізмів завдяки отриманню інгредієнтів від постачальників, які можуть підтвердити відповідні заходи контролю інгредієнтів (наприклад, постачальників, які дотримуються програми HACCP);

- дотримання правил і норм особистої та промислової гігієни;

- контроль температури / часу (належний контроль часу охолодження та зберігання з метою мінімізації розростання мікроорганізмів);

- кулінарне оброблення (термічне оброблення) з метою усунення мікроорганізмів або зниження їхньої кількості до допустимих рівнів;

- охолодження та заморожування;

- додавання солі або інших консервантів, які у прийнятних кількостях можуть гальмувати ріст мікроорганізмів;

- сушіння з достатньою кількістю тепла для знищення мікроорганізмів або з видаленням достатньої кількості води з харчового продукту для запобігання розмноженню певних мікроорганізмів, навіть коли сушіння проводять за понижених температур;

- умови пакування (наприклад, вакуумне пакування може використовуватися для сповільнення росту мікроорганізмів, які для розмноження вимагають повітря);

- чищення та дезінфікування, які можуть усувати або знижувати рівні мікробіологічного зараження.

Щодо вірусів:

- термічне оброблення (кулінарне оброблення — оброблення парою, смаження, запікання, варіння, випікання);

- правила та норми особистої гігієни, включаючи недопущення до роботи працівників, які уражені певними вірусними хворобами, наприклад, гепатитом.

Для паразитів (черв’яки та простіші) контрольними заходами можуть бути:

- контроль джерела, тобто контроль присутності та рівня мікроорганізмів завдяки отриманню інгредієнтів від постачальників, які можуть підтвердити відповідні заходи контролю інгредієнтів (наприклад, постачальників, які дотримуються програми HACCP);

- нагрівання, сушіння або заморожування;

- візуальний контроль, який може використовуватися для деяких харчових продуктів для виявлення паразитів;

- дотримання загальноприйнятих правил і норм особистої гігієни залученими до поводження з харчовими продуктами особами;

- належне функціонування каналізаційних систем.

Контроль відхилень

У разі ідентифікації відхилення необхідно провести корекцію — всі уражені продукти, які оброблялися, починаючи з останньої точки, в якій було відомо, що ККТ ще перебувала під контролем, слід вилучити з обігу й ізолювати, відповідно до процедури ізолювання. Ізольовані продукти повинні чітко маркуватися з інформацією, яка включає:

- номер затримання, продукт;

- кількість, дату затримання, причину затримання;

- прізвище особи, що затримує продукт.

Оператор зобов’язаний підтримувати контроль продукту від дати затримання до дати остаточного відокремлення.

Після ідентифікації та вилучення необхідно провести оцінку продукту. Оцінку повинна проводити кваліфікована особа, яка розуміється на особливостях перебігу технологічного процесу (член групи HACCP). Оцінка враженого продукту повинна провадитися на рівні, відповідному для виявлення потенційних небезпек. Тобто слід забезпечити, щоб відбір проб був адекватним для ідентифікації ступеня проблеми, випробування були належними, висновок мав розумне наукове підґрунтя і продукт не випускався доти, доки оцінювання не підтвердить відсутність потенційних небезпек.

Повторне оцінювання результатів аналізу небезпек або модифікація плану HACCP можуть ставати необхідними для усунення наступного виникнення відхилення.

Програма коригувальних дій виробника повинна включати:

- проведення розслідувань для визначення причини відхилення;

- ефективні заходи щодо запобігання повторному виникненню відхилення;

- перевірку ефективності виконаної коригувальної дії.

Контроль і відокремлення враженого продукту та виконані коригувальні дії повинні протоколюватися, а самі протоколи зберігатися. Відповідні протоколи дозволяють перевірити чи виробник контролює відхилення та виконує ефективні коригувальні дії.

У протоколах необхідно подавати таку інформацію:

- щодо відхилення:

- продукт / код;

- причина затримання;

- кількість затриманого продукту;

- дата виготовлення / затримання / випуску;

- результати оцінювання: проаналізована кількість затриманого продукту, звіт про аналіз, кількість і характер дефектів;

- підписи відповідальних за затримання та оцінювання працівників.

- щодо коригувальних дій:

- причина ідентифікованого відхилення;

- коригувальна дія, виконана для виправлення невідповідності;

- подальше відстеження та оцінка ефективності коригувальних дій;

- дата;

- підпис відповідальної особи.

▶ Принцип 6 —

Встановлення процедур верифікації (перевірки)

Аудити систем управління безпекою

Аудит (перевірка) — систематичний, незалежний і задокументований процес отримання доказів аудиту й об’єктивного їхнього оцінювання з метою визначення ступеня виконання критеріїв. Сутність аудиту полягає в обстеженні об’єктів системи управління безпечністю харчових продуктів і отриманні неупередженої інформації про діяльність у системі управління безпечністю харчових продуктів і її результатів із тим, щоб визначити та зафіксувати ступінь їхньої відповідності встановленим вимогам.

Розрізняють внутрішній і зовнішній аудит. Внутрішній аудит проводиться першою стороною. Перша сторона — організація, яка випускає продукцію. Друга сторона — організація чи орган, який представляє інтереси замовника продукції чи безпосередньо сам замовник. Третя сторона — особа чи орган, який визнано як незалежний від першої та другої сторін у питанні, що розглядається. На харчоблоці можливий внутрішній аудит першої сторони та зовнішній аудит третьої сторони. Внутрішній аудит здійснюється для задоволення внутрішніх потреб підприємства та спрямований на встановлення причин невідповідностей та можливостей здійснення попереджувальних і коригувальних дій. Він передбачає обстеження, аналіз і оцінювання об’єктивних доказів її функціонування. Внутрішній аудит повинен бути плановою та документованою діяльністю з добре визначеними завданнями та методами. Внутрішній аудит, як постійна діяльність у системі HACCP, складається з аудитів, які здійснюють у межах певних завдань і називають аудиторські перевірки чи просто перевірки. Чим ефективніше функціонує внутрішній аудит системи HACCP, тим менша потреба підприємства в зовнішньому аудиті.

Мета внутрішнього аудиту системи HACCP — перевірка ефективності програм управління, що здійснюється керівництвом. Завдяки регулярному проведенню внутрішніх аудитів можливо досягти максимально ефективної роботи системи безпеки харчової продукції на підприємстві, упереджуючи появу більшості проблем, пов’язаних із цим, та істотно зменшуючи кількість їхнього повторення.

Проведення аудиту забезпечує керівництву зворотній зв’язок, який базується на фактах, що дає можливість приймати обґрунтовані рішення. Найперше призначення аудиту — бути корисним для служби, що перевіряється.

Аудит повинен визначити та підтвердити, що:

- продукція відповідає своєму призначенню;

- існують і застосовуються відповідні письмові процедури;

- суворо дотримуються нормативні та законодавчі вимоги;

- проводиться систематично робота з виявлення недоліків у системі чи продукції;

- виконуються технічні умови;

- коригувальні дії дають позитивний результат;

- збирається інформація для ідентифікації та зниження ризиків;

- кваліфікація персоналу відповідає вимогам підтримання діяльності системи на належному рівні;

- відслідковується ефективне і неефективне застосування ресурсів підприємства;

- існують стандартизовані організаційні прийоми і методи покращень.

Внутрішній аудит системи HACCP дозволяє переконатись, що діяльність, спрямована на дотримання вимог, встановлених системою HACCP, ефективна та веде до досягнення цілей, які задекларовані в політиці підприємства щодо безпечності харчових продуктів, та надає орієнтири, що саме необхідно покращити.

Підприємство повинне проводити аудиторські перевірки періодично в запланований термін, розробити та затвердити відповідний графік. Річна програма аудиту розробляється керівником служби внутрішнього аудиту та затверджується головним лікарем. З метою найбільшої ефективності перевірки необхідно розробити відповідний бланк внутрішніх перевірок, у якому буде зафіксовано всі необхідні точки контролю.

Проведення внутрішнього аудиту системи HACCP і Порядок аудиторської перевірки включає:

- Оцінку і аналіз документів перед аудитом.

- Планування аудиту.

- Попередню нараду.

- Перевірку процесної діаграми / технологічної карти процесу.

- Аудит — збір доказів аудиту.

- Заключну нараду.

- Звіт і план подальших дій.

Збір вхідної інформації під час аудиту

Джерела вхідної інформації для аудиту в процесі перевірки — це документи, які регламентують діяльність підрозділів і процесів (положення про підрозділи, посадові інструкції, процедури, робочі інструкції, методики, накази, розпорядження та ін.); плани; акти; реєстраційні журнали (журнали вимірювань); протоколи нарад; програми та журнали навчання; засоби праці; комп’ютерні бази; місця відпочинку; спостереження за роботою персоналу безпосередньо на території виробництва; бесіди з персоналом.

Інформація, яка збирається в процесі перевірки, використовується аудитором для оцінки ступеня відповідності діяльності, яка проходить аудиторську перевірку, до вимог діючої документації. Кожне підтвердження відповідності чи можливості поліпшення повинне бути ідентифіковане та задокументоване аудитором.

Первинна форма документування — це записи в журналі аудитора. Обговорення результатів оцінювання зібраних свідчень. Деякі з результатів оцінювання зібраних свідчень, які викликають сумніви, підлягають обговоренню в аудиторській групі. Лише після обговорення може бути прийняте остаточне рішення про відповідність, невідповідність чи покращення. Особливу увагу з боку аудиторів заслуговують факти знаходження невідповідностей.

Зовнішній аудит проводять співробітники Укрдержпродспоживслужби, згідно зі встановленим графіком проведення аудитів, який оприлюднений на сайті цієї служби. Під час перевірки інспектори служби використовують затверджений Акт аудиту. (Про затвердження форми Акту аудиту: https://ips.ligazakon.net/document/view/re33951. Форма Акту аудиту: http://www.consumer.gov.ua/ContentPages/Unifikovani_Akti/181/).

▶ Принцип 7 —

Встановлення документування та ведення записів

Принцип 7 системи НАССР включає процедури ведення записів і документації, які повинні відповідати розміру потужності, особливостям технологічних процесів і давати змогу оператору потужності перевіряти впровадження та дієвість заходів із контролю, які передбачені системою НАССР.

Документація системи НАССР поділяється на:

- базову — НАССР-план, процедури;

- оперативну — протоколи, записи.

До базової документації належать:

- склад групи НАССР та її обов’язки;

- опис харчового продукту та його передбачуване споживання (використання);

- перевірена блок-схема виробництва;

- аналіз небезпечних факторів;

- методологія визначення ККТ;

- критичні межі та їхнє обґрунтування;

- система моніторингу, процедури моніторингу кожної ККТ;

- процедури застосування коригувальних заходів;

- процедура валідації, верифікації;

- процедури управління документами НАССР.

До оперативної документації належать:

- протоколи засідань НАССР групи;

- протоколи моніторингу ККТ;

- протоколи впровадження коригувальних заходів;

- протоколи валідації, верифікації.

Усі документи системи НАССР повинні бути належним чином оформлені. Система повинна бути ефективною та зрозумілою для персоналу. Також дозволяється документування та ведення записів інтегрувати до існуючої системи ведення документації на потужності, використовуючи існуючі форми документів (наприклад, технологічні журнали або інші записи).

Ведення протоколів, записів у електронній формі може здійснюватися за умови, що виконуються всі вимоги щодо ведення протоколів:

- усі важливі протоколи, які необхідні для виконання вимог до харчового продукту, є повними, деталізованими та збереженими, а також доступними в разі запитів;

- протоколи є чіткими та достовірними, а також зберігаються так, щоб унеможливити несанкціоновані зміни;

- всі протоколи зберігаються відповідно до вимог законодавства.

Якщо вимоги не встановлені, записи повинні зберігатися протягом строку зберігання харчового продукту, щоб була можливість перевірити інформацію про партію продуктів. Для продуктів, які мають дуже малий або невстановлений строк зберігання, строк зберігання записів визначається частотою проведення верифікації.

Список та призначення журналів, які необхідні для ведення записів

«Журнал вхідного контролю сировини та матеріалів» (додаток 11).

Вхідний контроль сировини та матеріалів — обов’язковий етап приймання партії харчових продуктів на підприємствах, які працюють за системою HACCP. Всі документи, які підтверджують якість продукції та її відповідність необхідному рівню безпеки, систематизуються і зберігаються на підприємстві, основні відомості вносяться в журнал вхідного контролю сировини та матеріалів.

У ньому фіксується така інформація:

- дата поставки та номер партії, назва продукції;

- відомості про підприємство-постачальника;

- реквізити супровідних документів, які підтверджують безпеку продукції;

- відомості про зовнішній вигляд, температуру, органолептичні та фізико-хімічні показники сировини на момент приймання;

- інформація про виявлення продукції неналежної якості, повернення, утилізацію, здійснення додаткових випробувань, розбракування партії тощо;

- результати перевірки, підпис відповідальної особи.

Журнал контролю — це шаблонний документ HACCP, який може бути в будь-який момент затребуваний до розгляду контролюючими органами. Перед початком використання журналу, він повинен бути прошнурований, пронумерований. На останній сторінці вказується кількість сторінок, підпис керівника підприємства і печатка. Виривати листи з журналів HACCP неприпустимо, це вважається грубим порушенням і може спричинити застосування штрафних санкцій.

Журнал заповнює відповідальна особа, у встановлені терміни (під час приймання товарів). Вкрай небажано вносити в документацію виправлення. Якщо така необхідність все ж виникла, не допускається використання коректора.

Місце, де допущена помилка, потрібно акуратно закреслити однією лінією, внести відповідну позначку на полях документа. Коли закінчується місце для внесення відомостей про надходження сировини і матеріалів, на титульному аркуші вказується дата закінчення, після цього журнал здається в архів.

Щоб уникнути зривів виробничого процесу, важливо мати під рукою новий журнал, який стає повноправним приймачем зданого в архів документа.

«Журнал обліку деззасобів»

Підприємства громадського харчування і харчової промисловості — це об’єкти, для яких характерний високий рівень пов’язаних з розповсюдженням різних інфекційних захворювань ризиків. З метою профілактики розмноження та поширення бактерій, мікроорганізмів, у виробничих цехах та інших приміщеннях регулярно проводиться дезінфекція з використанням сертифікованих деззасобів.

«Журнал обліку деззасобів» — документ, який підтверджує наявність всіх необхідних препаратів і їхнє застосування в рамках планових і позапланових процедур дезінфекції.

«Журнал обліку деззасобів» (зразок, який відповідає вимогам HACCP) складається з кількох розділів, в які вносять відомості про:

- прогноз витрат деззасобів із зазначенням назв препаратів, площі приміщень, виду обробки, кількості планових дезінфекцій, використовуваних концентрацій, кількісних показників витрати деззасобів та ін.

- надходження деззасобів на баланс організації (дата надходження, назва препарату, номери рахунків, кількісні показники, термін придатності, інформація про особу, що здійснює видачу ресурсів);

- фактично вжитих дезінфекційних заходів (дата та місце проведення, площа оброблюваних поверхонь, назви та концентрація деззасобів, фактичні витрати препарату, ПІБ виконавців робіт).

Перевірка журналу деззасобів здійснюється в присутності керівника організації. Щоб не вдарити в бруд обличчям перед представниками контролюючих організацій важливо своєчасно і правильно заповнювати шаблонний документ, стежити і вчасно поповнювати складські запаси деззасобів.

«Журнал контролю мікроклімату виробничих приміщень».

Моніторинг мікроклімату і ключових параметрів технологічного середовища — заходи, які набули особливої актуальності після введення жорсткіших вимог до умов виробництва та зберігання сировини, готових харчових продуктів. Журнал контролю мікроклімату виробничих приміщень заповнює відповідальна особа на регулярній основі. Щодня в виробничих приміщеннях повинні проводитися заміри температури, вологості повітря та інші виміри, які необхідні для визначення поточних умов праці на виробництві, їхньої відповідності вимогам HACCP.

У журнал мікроклімату вносять такі відомості:

- дата зняття показань реєстраторів;

- відомості про підконтрольний об’єкт;

- результати замірів температури повітря (°С), відносної вологості (%), швидкості руху повітряних мас (м / с);

- оцінка результатів контрольного заходу, відомості про прийняття рішень, які спрямовані на поліпшення мікроклімату;

- прізвище, ім’я, по батькові та підпис відповідальної за здійснення моніторингу параметрів мікроклімату особи.

У журналі вкрай небажано робити виправлення, не допускається виривати пронумеровані листи, порушувати цілісність прошивки. Недотримання правил заповнення контрольних журналів може спричинити накладення штрафних санкцій проти порушника порядку, організації в цілому. «Графік генеральних прибирань» (додаток 7).

Генеральні прибирання на підприємствах харчової промисловості, в периметрі об’єктів громадського харчування здійснюються з найсуворішим дотриманням діючих санітарних норм, із використанням сертифікованих деззасобів і промаркованого інвентаря для прибирання.

Журнал виконання генеральних прибирань, можна зробити у вигляді зручної таблиці. Представники контролюючих органів мають право вимагати документацію для ознайомлення в межах планових і позапланових перевірок підприємства. «Журнал бракеражу готової продукції»

«Журнал бракеражу продукції» — шаблонний документ системи HACCP, який обов’язковий для заповнення на підприємствах харчової промисловості, об’єктах громадського харчування, в дитячих закладах та інших організаціях, де здійснюється приготування їжі.

Бракеражний журнал заповнюється під контролем відповідальної за організацію та контроль виробничих процесів особи на виробництві — зазвичай це технолог або завідувач виробництвом спільно з бракеражною комісією, до складу якої входять керівники підрозділів / бригадири / старші кухарі / представники адміністративного персоналу. Всі готові страви, перш ніж надійти на реалізацію, піддають різним дослідженням на предмет відповідності рецептурі, заявленим якісним, смаковими характеристикам і органолептичним показникам.

Журнал бракеражу включає графи, в яких зазначають:

- час і дату випуску, назву виробу;

- точний час (години, хвилини) зняття бракеражу;

- результати оцінки відповідності продукції вимогам держстандартів (органолептичні характеристики);

- дозвіл на реалізацію (відправку готових виробів кінцевому споживачу);

- вказівку про списання (в разі виявлення серйозних невідповідностей). Для письмового обґрунтування прийнятого рішення в журналі є графа приміток;

- підписи членів комісії HACCP;

- особисті дані (прізвище, ім’я, по батькові) і підпис відповідального за ведення бракеражного журналу співробітника організації;

Бракеражний журнал готової продукції зберігається у завідувача виробництвом. Сумлінне ведення такого документа дозволяє в багатьох випадках уникнути надходження в реалізацію готових страв, які не відповідають якості, і неприємних пояснень із кінцевими споживачами.«Журнал здоров’я» (додаток 3).

На харчоблоці в обов’язковому порядку ведеться журнал огляду рук та інших відкритих ділянок тіла на гнійничкові захворювання. В цей шаблонний документ також заноситься інформація про виявлення будь-яких інших пошкоджень цілісності шкірних покривів працівників харчоблоків, які за родом своєї діяльності постійно контактують із сировиною та готовими харчовими продуктами.

«Журнал технічного обслуговування і ремонту устаткування»

Підтримка обладнання в технічно справному стані протягом усього терміну експлуатації — важливе та відповідальне завдання. Від своєчасного виконання щоденного, щотижневого, щомісячного, піврічного та річного ТО, оперативного усунення виниклих збоїв у роботі обладнання залежить якість продукції, безпека працівників підприємства, ефективність виробничого процесу.

Всі відомості про планові та позапланові технічні обслуговування (крім щоденного, якщо не виявлено ніяких несправностей), ремонт обладнання заносять у спеціальний журнал, який ведеться з урахуванням вимог HACCP.

Загальні відомості про журнал техобслуговування та ремонту обладнання

Журнал обліку технічного обслуговування і ремонту устаткування — шаблонний документ із друкованою основою (аркуші поділені на графи для внесення інформації, пронумеровані).

У журнал вносять такі відомості:

- про обладнання, місця його установки;

- вид обслуговування (планове ТО, поточний ремонт, капітальний ремонт);

- дату (рік, місяць, число) і час (години, хвилини) виконання робіт;

- короткий опис виконаних завдань (заміна зношених вузлів, регулювання та налагодження устаткування, вдосконалення експлуатаційних умов та ін.);

- підпис особи, відповідальної за виконання ТО, ремонтних робіт;

- підпис особи, що дозволяє запуск обладнання після перерви в роботі, пов’язаної з виконанням техобслуговування, ремонту;

- терміни і тривалість технічного обслуговування визначаються з урахуванням конструктивних і експлуатаційних характеристик обладнання, вимог впровадженої на підприємстві системи HACCP.

Журнал необхідно заповнювати акуратно та вчасно, вказувати точні відомості про проведені сесії техобслуговування, усунення несправностей і висновків про готовність обладнання до подальшої експлуатації.

У разі помилки в записах, це місце закреслюється тонкою лінією, а на полях документа ставиться відмітка про внесення виправлення. Ведення журналу довіряється особі (зазвичай інженеру, завідувачу лабораторії), призначеному відповідним розпорядженням керівництва.

«Журнал дезінфекції»

Журнал обліку дезінфекції — це типовий друкований документ, в який заносять відомості про вжиті заходи, які спрямовані на дезінфекцію приміщень для підтримки в них належного санітарно-епідеміологічного стану.

Перед початком використання журнал прошнуровується, кінці ниток склеюються і скріплюються печаткою підприємства. Після здійснення шнурівки і нумерації кожної сторінки, керівник підприємства особистим підписом засвідчує відповідність документа вимогам, які пред’являються до виробничої документації.

Журнал проведення дезінфекції заповнюється відповідальними співробітником, відомості важливо вносити своєчасно, не приховуючи фактів халатності й інцидентів, які здатні негативно позначитися на санітарно-епідеміологічній обстановці окремих цехів і підприємства в цілому.

У журналі передбачені графи для внесення такої інформації:

- відомості про об’єкт, у периметрі якого здійснюються спрямовані на усунення бактерій, мікроорганізмів заходи;

- дата і час здійснення дезінфекції, площа оброблюваного приміщення;

- вид виконаної процедури (запланована, вимушена);

- обраний метод і режим проведення заходів із дезінфекції приміщень;

- перелік використовуваних дезпрепаратів, із зазначенням концентрації та фактичних витрат;

- ПІБ і підписи відповідальних осіб, особливі позначки;

Де необхідний «Журнал дезінфекції»? Без журналу обліку проведення дезінфекції не обійтися підприємствам і організаціям, діяльність яких пов’язана з виробництвом і реалізацією товарів продовольчої групи, водопостачанням, об’єктів громадського харчування, дитячим установам. У нас ви можете замовити журнали HACCP поштучно та комплектом, за вигідними цінами від прямого постачальника.

«Журнал санітарного стану»

Підтримка належного санітарно-епідеміологічного стану на підприємствах харчової промисловості, об’єктах громадського харчування, в дитячих, санаторно-курортних установах — це обов’язкова умова, від дотримання якого виграє і організація, і споживачі.

Санітарний журнал заповнюється для того, щоб керівник міг моніторити санітарний стан об’єкта, за необхідності надати відомості представникам контролюючих органів.

Особливості заповнення санітарного журналу

Журнал контролю санітарного стану перед початком використання прошивається, проставляються номери сторінок (загальна кількість сторінок вказується на останньому аркуші, підтверджується підписом керівника, печаткою організації). Шаблонний документ зберігається у керівника підприємства або у його першого заступника.

Журнал санітарного контролю містить графи для зазначення такої інформації:

- час контрольної перевірки;

- оцінка санітарного стану (задовільний, незадовільний);

- відомості про виявлені порушення, рекомендації щодо усунення;

- відмітки про час вжитих заходів, які спрямовані на виправлення порушень;

- поіменний (ПІБ кожної задіяної особи) склад комісії, підписи всіх її членів;

- під час заповнення журналу не допускається використання коригувальних рідин, значні виправлення. Місце, де допущена помилка акуратно закреслюється, а правильні відомості записують з нового рядка, на полях ставлять відповідну позначку, яка підтверджується печаткою організації, в деяких випадках може знадобитися підпис керівника фірми, підрозділу;

- «Журнал контролю температури холодильного та морозильного обладнання»;

- «журнал контролю температури холодильників».

На підприємствах харчової промисловості, в точках громадського харчування застосовується різноманітне холодильне обладнання, морозильні установки, в яких забезпечується оптимальна температура для зберігання молочної, м’ясної, рибної сировини, овочів і фруктів, готових страв. Відомості про температурний режим вносять у «Журнал контролю температури холодильного і морозильного обладнання».

Ведення температурного журналу — одна з обов’язкових умов успішного функціонування системи HACCP, головна мета впровадження якої — це контроль безпеки харчових продуктів.

На підприємстві повинен бути затверджений графік вивезення сміття й очищення контейнерів для сміття, та вестись записи, які свідчать про дотримання таких графіків. Графік і записи можуть вестись у довільному форматі, але на регулярній основі та містити підписи відповідальних осіб.

З метою оптимізації роботи з документами, можливо скомпонувати декілька документів у один. Наприклад, Додаток DPSC.

Як обрати спеціаліста для впровадження системи HACCP?

На першому етапі необхідно оглядово ознайомитися з базовою інформацією: що таке система HACCP, які кроки впровадження, які принципи, нормативні документи тощо. Після цього необхідно визначитися, який об’єм послуг необхідний саме для вашого підприємства: навчання персоналу, консультація, проєкт під ключ, чи готові шаблони, за якими ви будете працювати самостійно. Можливий варіант, коли підприємство самостійно впроваджує систему HACCP, а після завершення робіт запрошує консультанта для здійснення контрольної перевірки та складання звіту щодо повноти та коректності впровадження системи, який дозволяє виконати роботу над помилками.

У процесі ведення переговорів із потенційним виконавцем необхідно впевнитися, що пояснення з боку консультанта зрозумілі, відповіді на питання вичерпні — це буде свідчити про те, що під час виконання проєкту теж буде все зрозуміло, а інформація буде надана в повному обсязі. Необхідно уточнити вартість послуг, порядок оплати, їхній перелік, порядок роботи та строки виконання, а також можливість супроводу після впровадження.

Необхідно пам’ятати, що в розробленні та впровадженні системи активну участь повинні брати члени групи HACCP, адже після завершення проєкту функціонування системи повинне підтримуватися на належному рівні. Завдання консультанта — надавати своєчасно та в повному обсязі консультації, необхідні методичні матеріали, сприяти найкращому виконанню завдань проєкту.